Une belle réalisation de Marc W, qu'il nous présente dans cet article, d'un système de pilotage des trains en N à partir de micro contrôleur avec commande sur smartphone et avec des boîtiers imprimés en 3D. Ce petit circuit de démonstration réalise une communication entre le TCO et le réseau par liaison série physique (bus CAN) et alternativement par une liaison Bluetooth entre un smartphone ou une tablette et le réseau. Ainsi on peut passer d’un type de liaison à l’autre selon le besoin.

Synoptique et description du système:

Ce système de compose d'un module central, d'un petit TCO, des blocs d'alimentation (du commerce). 2 voies (V1 et V2) principale et évitement et 2 voies en tiroir (V3 et V4), 2 aiguillages (A1 et A2) avec moteur à solénoïde (Arnold).

Le TCO comporte une face avant (ou plutôt supérieure) découpée et gravée au laser dans du MDF de 3 mm. Cette face reçoit :

- 4 inverseurs (2 pour les aiguillages, un pour inverser ou stopper la traction, un pour mettre le TCO hors tension)

- 4 inverseurs pour couper la traction sur les voies V1 à V4

- 4 LED indiquant l’état de la commande d’alimentation des voies + 1 LED allumée quand le TCO est sous tension.

- 1 potentiomètre de carte PWM pour la traction

Vue d'ensemble du système (TCO à gauche)

Le module central est composé de 3 platines. La platine de gauche est le cerveau du système de pilotage basé sur un ESP32 avec Bluetooth.

Vue du boitier du module central

Le boitier est imprimé en 3D avec du PLA standard. A l’intérieur des supports imprimés supportent une pile d’alimentation 9V, une carte de régulation de tension et une carte de développement ESP32 WROOM.

Une découpe (cavité) sur le flanc reçoit une embase RJ9 (prise de téléphone) pour la liaison CAN et deux orifices reçoivent l’alimentation 15VDC de la traction, l’autre transmet la tension de traction.

Le module comportant le petit circuit est équipé d’une

boite imprimée en 3D avec du PLA standard.

Vue des boîtiers en 3D

Vue de la face avant du TCO

Vue du petit TCO en marche

Le boitier du module centrale reçoit :

- une carte comportant une carte de développement ESP32 WROOM associée à une carte de régulation de tension,

- une carte de régulation de tension pour les cartes accessoires (elles seront 2 au final),

- une carte d’interface entre microcontrôleur et moteurs d’aiguillage (conçue pour 4 aiguillages à moteur à solénoïdes),

- une carte d’interface à relais 4 voies.

Sur les flancs ont été prévues des fentes pour relier les voies et appareils de voie directement sur les aux cartes interfaces, une découpe pour une embase RJ9 (liaison CAN), un connecteur pour l’alimentation en 19,5 VDC (alim ordinateur portable) et un connecteur pour la traction.

Vue des locomotives N pilotées par le système

L’intégration du pilotage de la traction par le bus CAN et

une liaison Bluetooth est en cours. L’évaluation d’un démonstrateur séparé a

été conclusif.

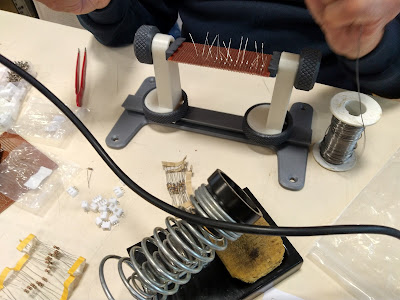

Les programmes ci-dessous ne sont pas très académique, ils

sont en cours de simplification et « nettoyage ».

Merci à Marc pour sa réalisation et sa description.

A suivre